Entwicklung von Laserschweiß-

parametern

Unser 7-Schritte-Prozess zur Ermittlung optimaler Laserschweißparameter

Warum die Ermittlung der Laserschweißparameter wichtig ist

Die Schweißqualität der Busbar ist einer der kritischsten Aspekte eines Batteriesystems.

Bei der Herstellung von Lithium-Ionen-Batterien sind Qualität und Zuverlässigkeit lasergeschweißter Busbars entscheidend. Diese Schweißnähte tragen maßgeblich zur Gesamtsicherheit, Effizienz und Langlebigkeit des Batteriesystems bei.

Schlechte Schweißnähte können zu elektrischen Ausfällen, erhöhtem Widerstand, Wärmeentwicklung oder sogar Sicherheitsrisiken führen. Da Batteriesysteme immer kompakter und energiedichter werden, sinkt die Fehlerquote bei der Schweißqualität deutlich.

Sobald die Produktionslinie läuft, ist ein stabiler und optimierter Prozess unerlässlich, um gleichbleibend hochwertige Ergebnisse über Tausende oder Millionen von Einheiten hinweg zu gewährleisten.

Hier kommt unser Service zur Optimierung der Laserschweißparameter ins Spiel. Wir bieten einen strukturierten, datenbasierten Ansatz zur Entwicklung von Laserschweißprozessen, der speziell auf Kunden im Li+/Na+-Batteriesektor zugeschnitten ist.

Unser 7-Stufen-Optimierungsprozess stellt sicher, dass die in Ihrer Produktionslinie verwendeten Schweißparameter für maximale Qualität, Wiederholbarkeit und Prozessstabilität optimiert sind.

Dieser Service ist ideal für:

- Hersteller von Batteriepacks und -modulen

- Tier-1- und Tier-2-Automobilzulieferer

- Hersteller von Energiespeichersystemen

- Jedes Unternehmen, das vom Prototyp zur Serienproduktion skaliert

Unsere umfassende Expertise in Laserschweißen, Metallurgie und Batteriedesign ermöglicht es uns, Sie durch jede Phase der Optimierung zu begleiten. Von der Materialcharakterisierung bis zur produktionsreifen Prozessdokumentation.

Im Folgenden führen wir Sie detailliert durch unseren 7-stufigen Prozess und zeigen, wie er optimale Schweißleistung gewährleistet und gleichzeitig Risiken während der Anlaufphase und der Serienproduktion reduziert.

Wir tragen zu zuverlässigen, sicheren und hochwertigen Batteriesystemen bei.

René Wund

in 7 Schritten zu Ihren perfekten Laserschweißparametern

Schritt 1

Definieren Sie Ihr Zellendesign

Wir gewährleisten eine präzise Parameterentwicklung basierend auf dem spezifischen Zelldesign. Dafür benötigen wir alle Informationen zu Ihren Zellen, den Anschlüssen und allen Komponenten. Diese bilden die Grundlage für alle weiteren Schritte. Idealerweise stellen Sie uns die Komponenten Ihres bevorzugten Lieferanten zur Verfügung, damit das Ausgangsmaterial Ihren endgültigen Zellkomponenten möglichst nahe kommt.

Schritt 2

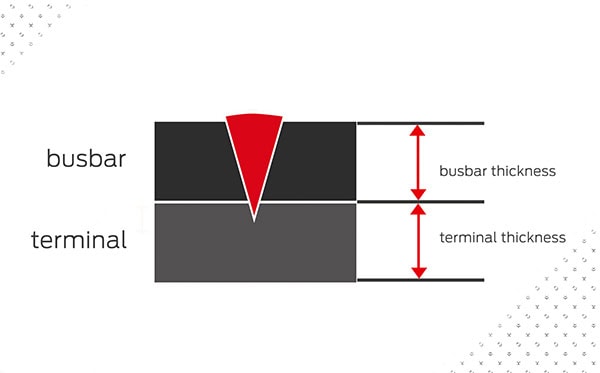

Anforderungen an das Laserschweißen

Wir richten uns nach klaren, erreichbaren Schweißzielen. Dieser Schritt wird oft unterschätzt, da er uns hilft, optimale Schweißparameter zu erreichen. Nach der Definition Ihrer individuellen Spezifikationen und Ihrer Schweißziele können wir erste Tests an Ihrem Wunschprodukt starten. Hier stellen Sie uns sozusagen Ihre Wunschliste zur Verfügung. Hier trifft Ihr Produktdesign theoretisch auf die finale perfekte Batterie und welche Tests muss diese bestehen.

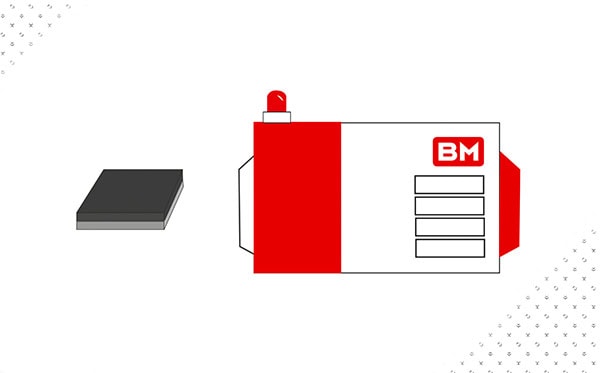

Schritt 3

Tests mit Rohmaterial

Wir führen sichere, kontrollierte Parametertests durch, ohne wertvolle Komponenten zu gefährden. Betrachten Sie es als einen Trial-and-Error-Prozess, bei dem wir die Parameter Schritt für Schritt bis zur perfekten Passform verfeinern. Das Testrohmaterial wird idealerweise von Ihnen und Ihrem Zelllieferanten bereitgestellt und repräsentiert das Zellmaterial in der entsprechenden Dicke. Beginnend mit diesen ersten Versuchen werden auch erste Tests durchgeführt.

Schritt 4

Dummy-Zell-Test

Jetzt nähern wir uns dem gewünschten Ziel. Wir validieren die Parameter unter realistischen Bedingungen. Sobald die Parameter für das Testmaterial gefunden sind, beginnen wir mit Testzellen, durchlaufen alle Testphasen und optimieren den Prozess.

Schritt 5

echte Produkttests

Wir bestätigen die Wirksamkeit und Zuverlässigkeit der Schweißparameter. Die abschließende Parameterüberprüfung erfolgt mithilfe realer Zellen, um reale Produktionsbedingungen zu simulieren.

Schritt 6

Bereitstellung von Spezifikationen und Testberichten

Wir erstellen Ihnen einen klaren Plan für die Umsetzung. Dieser umfasst eine detaillierte Dokumentation zur Erzielung optimaler Ergebnisse. Sie umfasst Form, Technologie und Materialien. Darüber hinaus erhalten Sie eine Dokumentation darüber, was in unseren Testphasen nicht funktioniert hat.

Schritt 7

Prototyping bei BM-Rosendahl

Wir bieten praktische Erfahrung mit den validierten Parametern und gewährleisten einen reibungslosen Übergang zur Serienproduktion, beginnend mit der Prototypenentwicklung in unserem hauseigenen Labor.

Wie wir unterstützen – kurz und knapp

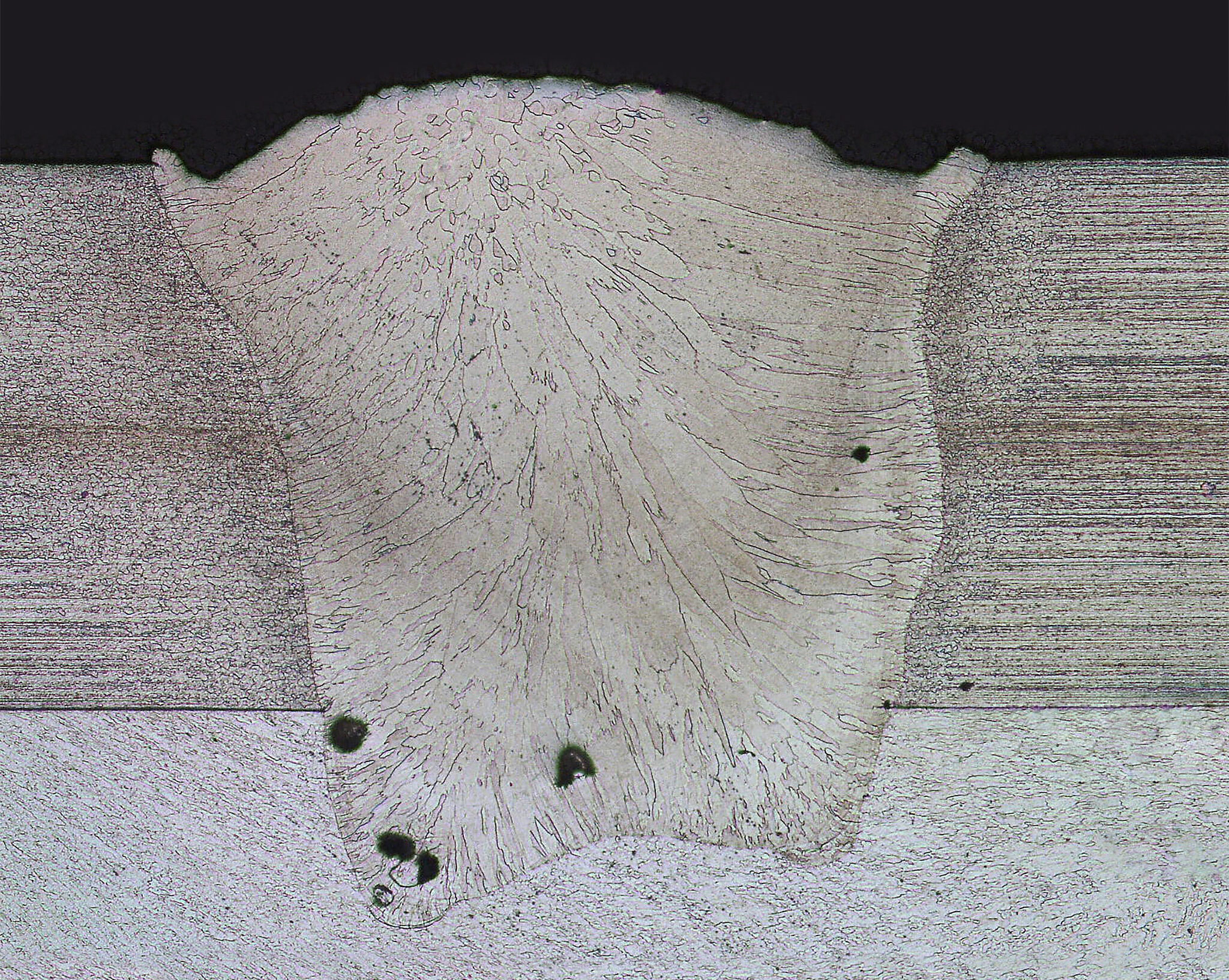

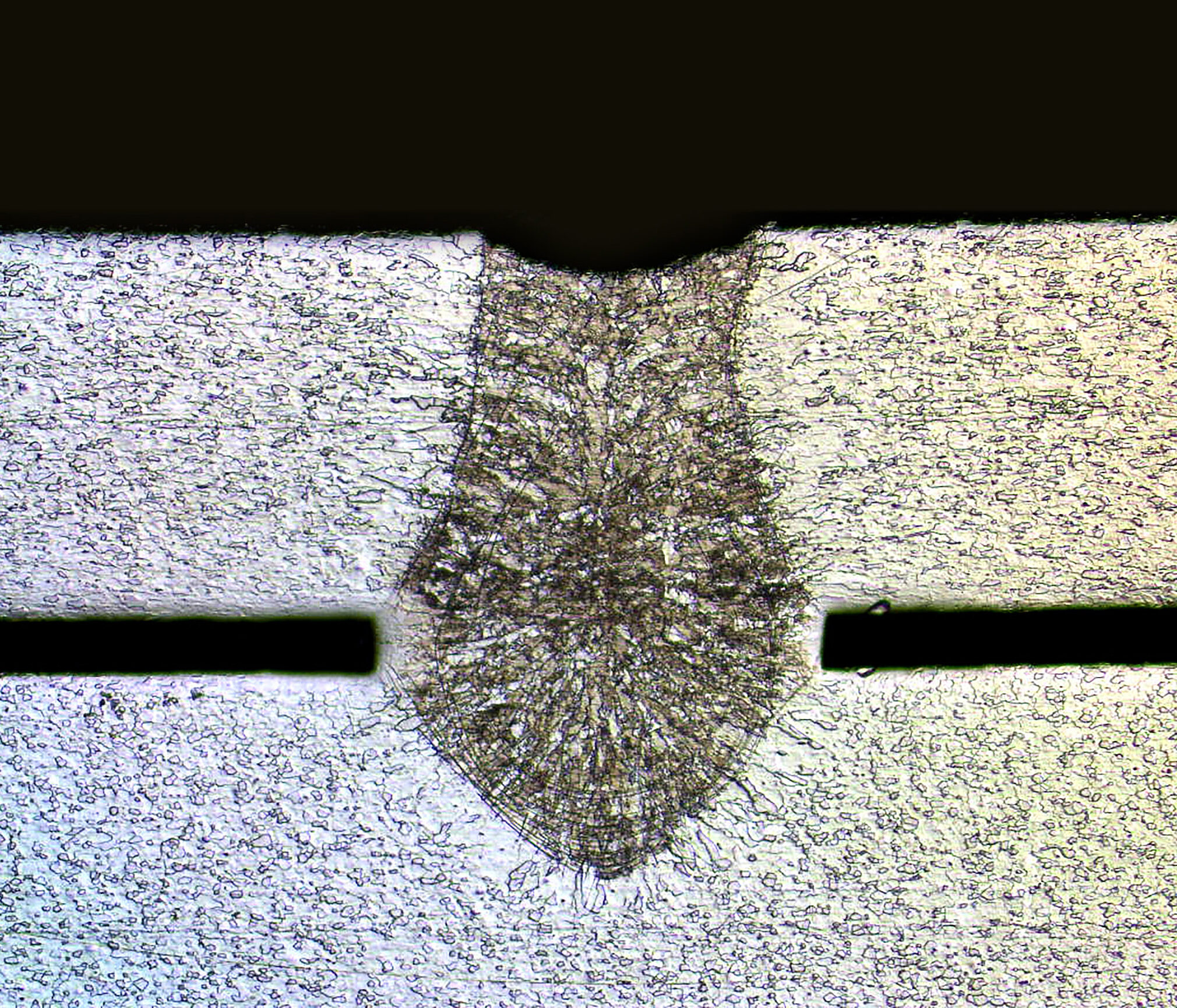

Entwicklung zuverlässiger Laserschweißverbindungen

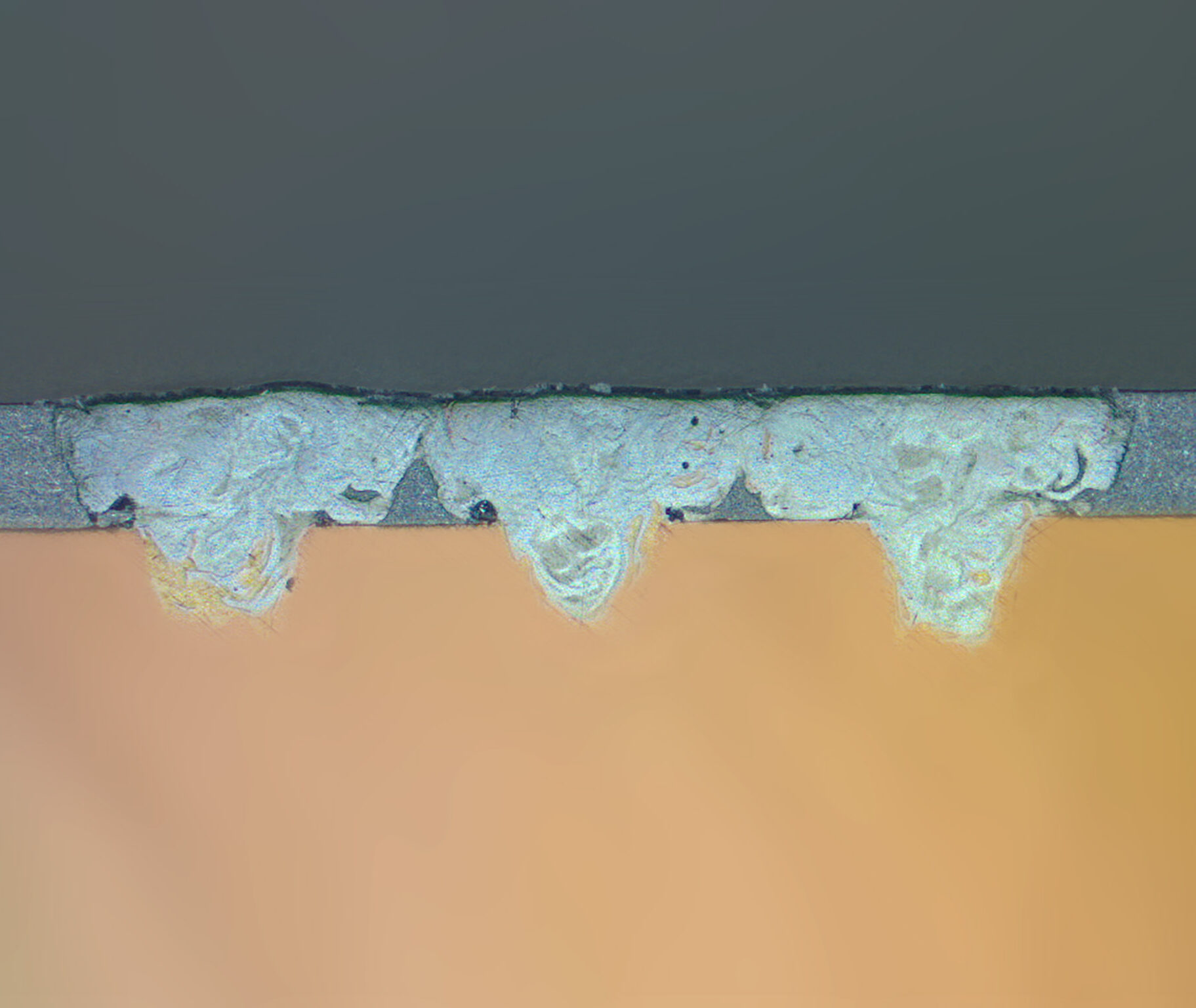

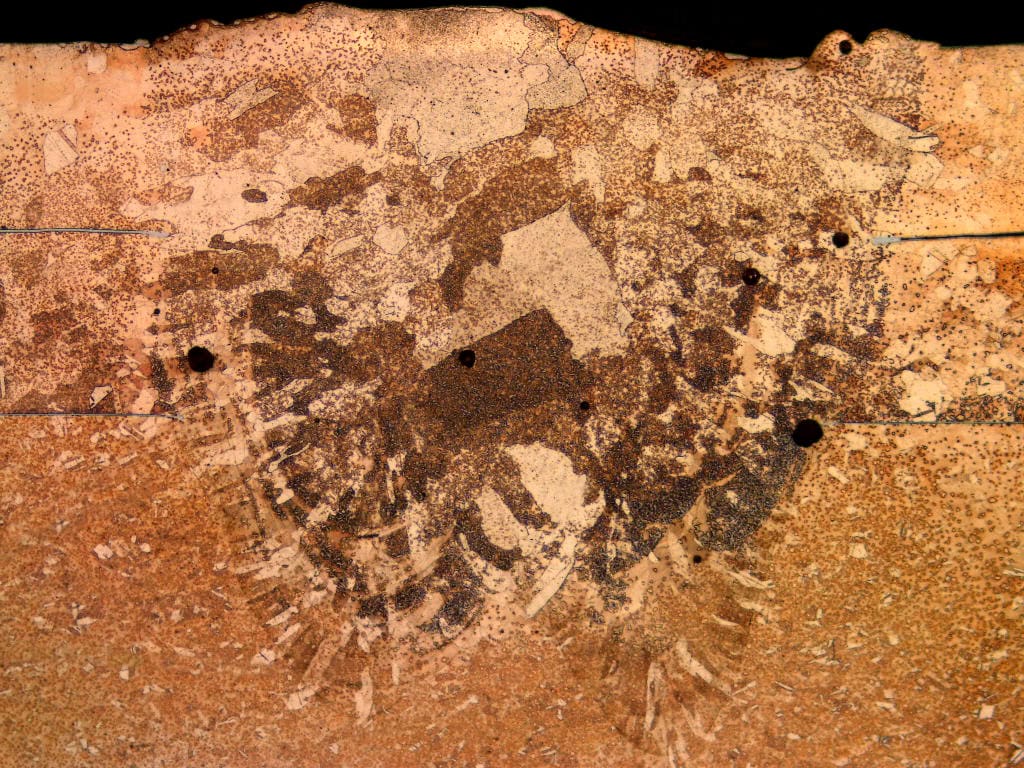

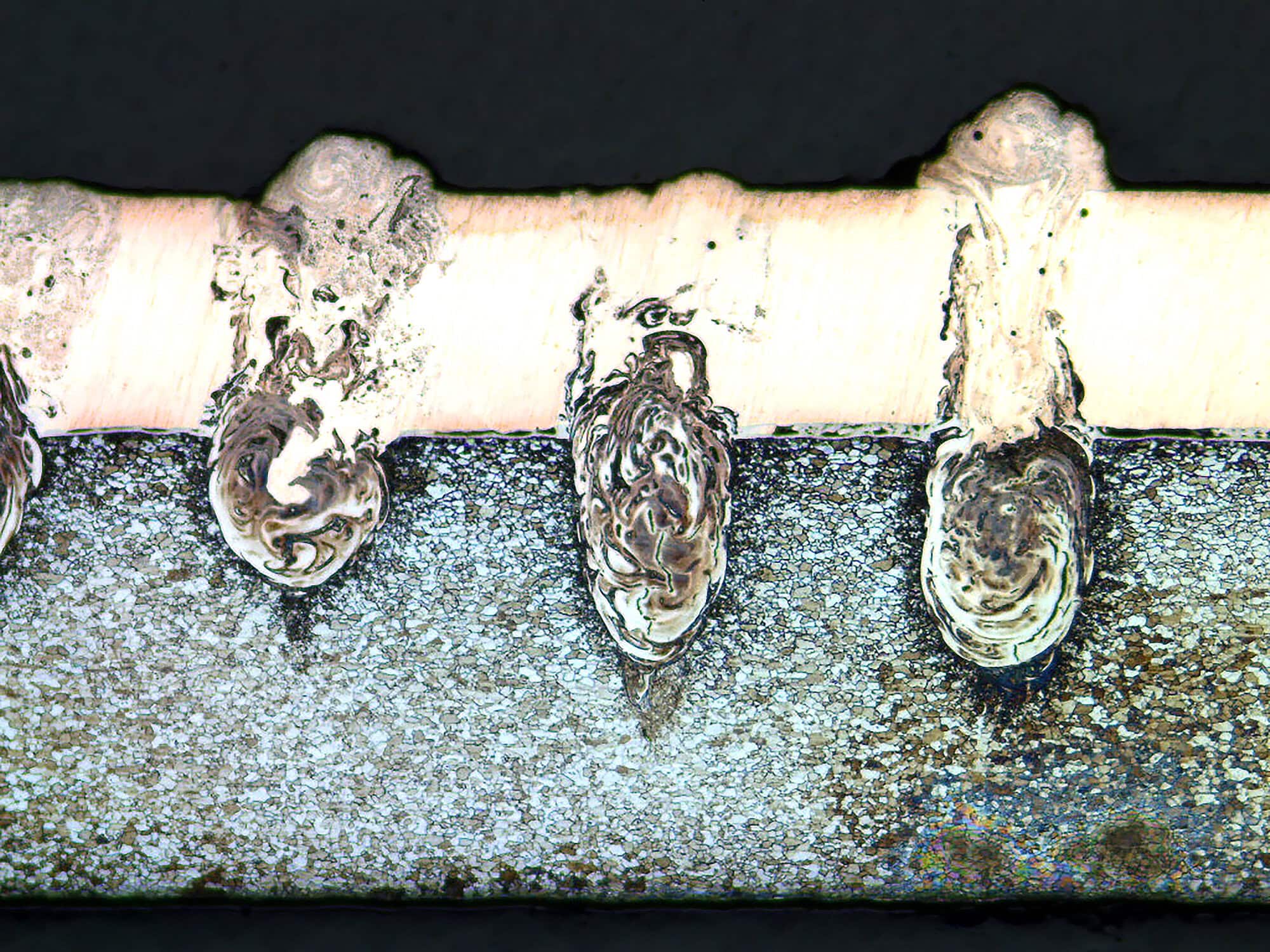

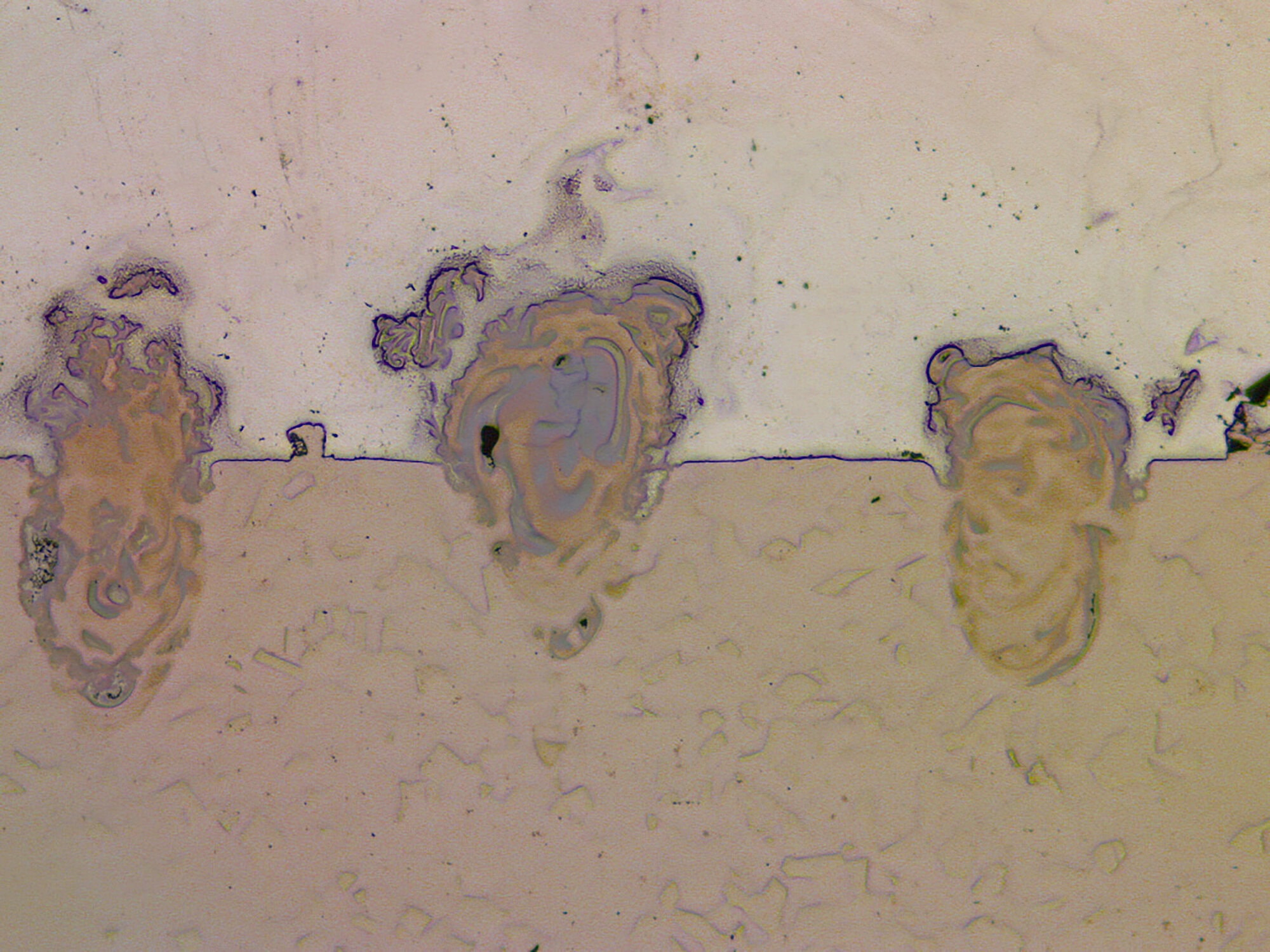

Die Entwicklung prozesssicherer Laserschweißverbindungen ist insbesondere bei heterogenen Materialkombinationen eine Herausforderung. Wir verfügen über umfassende Erfahrung in der Analyse, Bewertung und Optimierung solcher Verbindungen. Das reicht von der Auswahl und Feinabstimmung geeigneter Prozessparameter bis hin zur Qualitätssicherung durch metallografische und elektrische Prüfungen.

Al-Al

diese Paarung erfordert die Vermeidung von Porenbildung und Spritzern

Al-Cu

diese Kombination erfordert aufgrund unterschiedlicher Schmelzpunkte und Wärmeleitfähigkeiten eine hochpräzise Prozessführung

Cu-Cu

(beschichtet oder unbeschichtet), unser Fokus liegt auf der Minimierung von Schwankungen in der Eindringtiefe, die durch Schwankungen, Kontaktwiderstand und Spritzer verursacht werden

Fe-Cu

diese Verbindung erfordert eine präzise Energiezufuhr, die insbesondere bei beschichteten Materialien unerlässlich ist, um unkontrollierte Mischzonen oder, im Falle von Zinkbeschichtungen, Verdampfung und Rissbildung zu vermeiden

Fe-Al

technisch anspruchsvollste Kombination, bei der wir die Bildung intermetallischer Phasen sorgfältig analysieren und bewerten, um sowohl mechanische als auch elektrische Zuverlässigkeit zu gewährleisten. Insbesondere in Bezug auf die Festigkeit (statisch und vor allem dynamisch) sind bei dieser Materialpaarung Kompromisse oft unvermeidlich.

Fe-Fe

Im Allgemeinen fehlertoleranter, aber mit den gleichen Anforderungen wie für Fe-Cu.

Unsere Stärke liegt in der Kombination aus modernster Lasertechnologie, fundierter materialwissenschaftlicher Expertise und robusten Prüfmethoden.

Prüfkompetenz für Batteriemodule

zerstörende und zerstörungsfreie Analyse

In unserem hochmodernen Labor bieten wir umfassende, auf die Batteriemodulfertigung zugeschnittene Prüfverfahren an – mit Schwerpunkt auf der Analyse der in diesem Bereich gängigen Verbindungsarten und Grundmaterialien.

Unser Portfolio umfasst sowohl zerstörende als auch zerstörungsfreie Prüfverfahren, um die Qualität und Zuverlässigkeit Ihrer Produkte sicherzustellen. Unsere Laborausstattung wird kontinuierlich erweitert und an aktuelle Projektanforderungen angepasst.

was unsere Experte sagt

Kontakt

Kommen wir in Kontakt

Rosendahl Nextrom ist weltweit führend bei der Herstellung von Anlagen für die Batterie-, Kabel und Glasfaserindustrie.

Wir verbinden die Bedürfnisse unserer Kunden mit neuester Technologie und Innovation. Präzision, Langlebigkeit, Know-how und Kooperation sind unsere Kernwerte.