Präzisionsfertigung in jeder Phase

Präzises Testen und Optimieren von Batteriemodul-Produktionsprozessen unter realistischen Bedingungen.

Jedes System ist auf spezifische Anforderungen und Produktionsschritte zugeschnitten und wird im Folgenden kurz vorgestellt. Die aktuell im Einsatz befindlichen Systeme ermöglichen Schweißprozesse mit Punktgrößen von ca. 45 bis 640 µm und Laserleistungen zwischen 150 und 8000 W unter Verwendung unterschiedlicher Strahlprofile. Dank dieser Vielseitigkeit eignen sie sich für ein breites Spektrum an Materialien und Materialstärken.

Jedes dieser Systeme gewährleistet eine effiziente und sichere Durchführung aller Fertigungsprozesse – vom Prototyping bis zur Kleinserienproduktion. Durch den Einsatz modernster Technologien liefern wir in jeder Phase des Produktionsprozesses präzise und qualitativ hochwertige Ergebnisse.

Fokus auf flexibles Prototyping

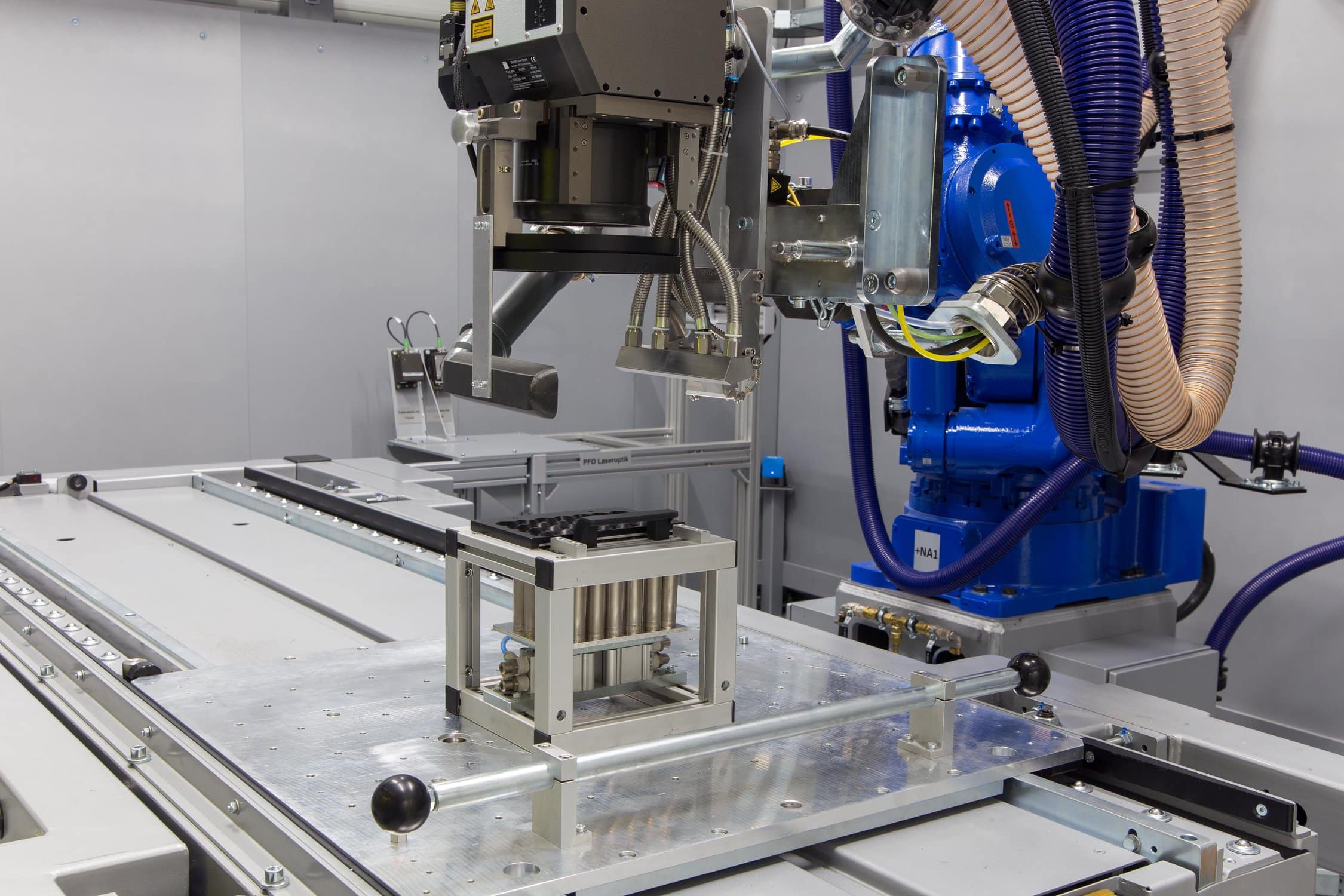

BMe weld - Labor 1,5 kW single-mode

Unsere Laserschweißanlage ist ein Prototyp eines Schweißsystems für die flexible Batteriemodulverarbeitung. Ausgestattet mit einem 1,5-kW-IPG-Singlemode-Laser mit 26-µm-Faserkern und einem 6-kW-Multimode-Laser mit 50-µm-Faser deckt sie ein breites Spektrum an Materialien und Komponenten ab.

- Das System verfügt über eine Portalachse für präzise Positionierung und kostengünstige Steuerung.

- Optionen für SCANLAB IntelliWeld II PR und IPG HighPower Scanner, einschließlich automatischer optischer Teileerkennung über Blackbird Scavis.

Zu den weiteren Funktionen gehören Prozessüberwachung zur Sicherung der Schweißqualität, flexible Spannmöglichkeiten und Sicherheitsmaßnahmen wie ein Nebellöschsystem und eine Evakuierungsbox für schnelles Abkühlen und Produktabsaugen.

Fokus auf Energiespeichersysteme

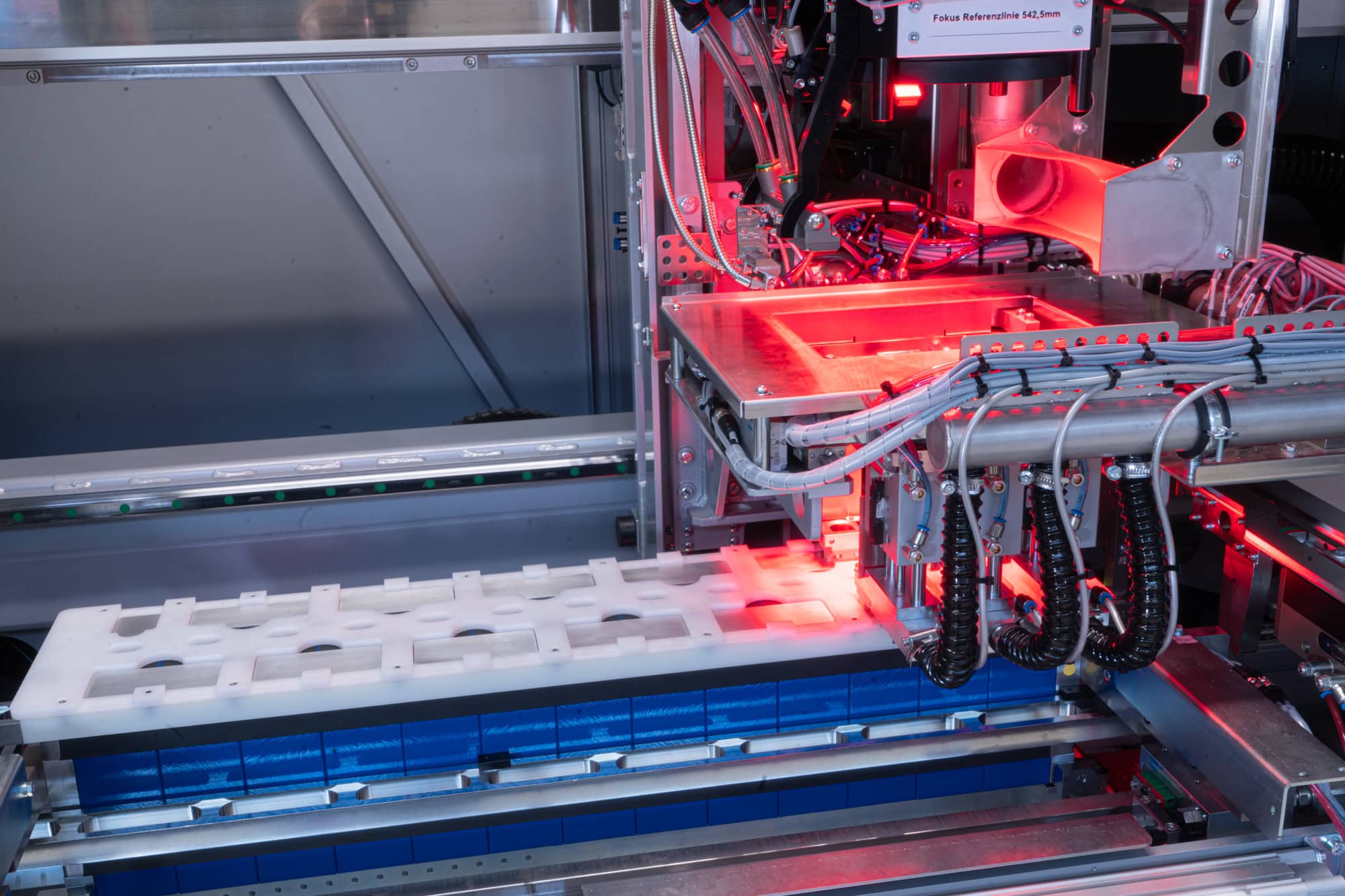

BMe weld - busbar

8 kW multi-mode

Unsere Laserschweißanlage ist ein spezielles Serienschweißsystem, das für die Produktion von ESS-Speichermodulen entwickelt wurde. Sie arbeitet mit einer leistungsstarken 8-kW-Trumpf-Multimode-Laserquelle und einer 50/200-BrightLine-Faser und ermöglicht präzise und zuverlässige Schweißnähte auch bei hohen Leistungsanforderungen und für eine Vielzahl unterschiedlicher Materialkombinationen.

- Automatisiertes Spannsystem mit individuell einstellbaren Werkzeugen

- Präzise Kompensation geometrischer Abweichungen durch Zell- oder Stapeltoleranzen in allen Produktionsphasen

- Trumpf PFO33-3-Scanner mit Prozessüberwachung und KI-basierter Bilderkennung für gleichbleibend hohe Schweißqualität und Prozesssicherheit

Modul Spannbandanlage

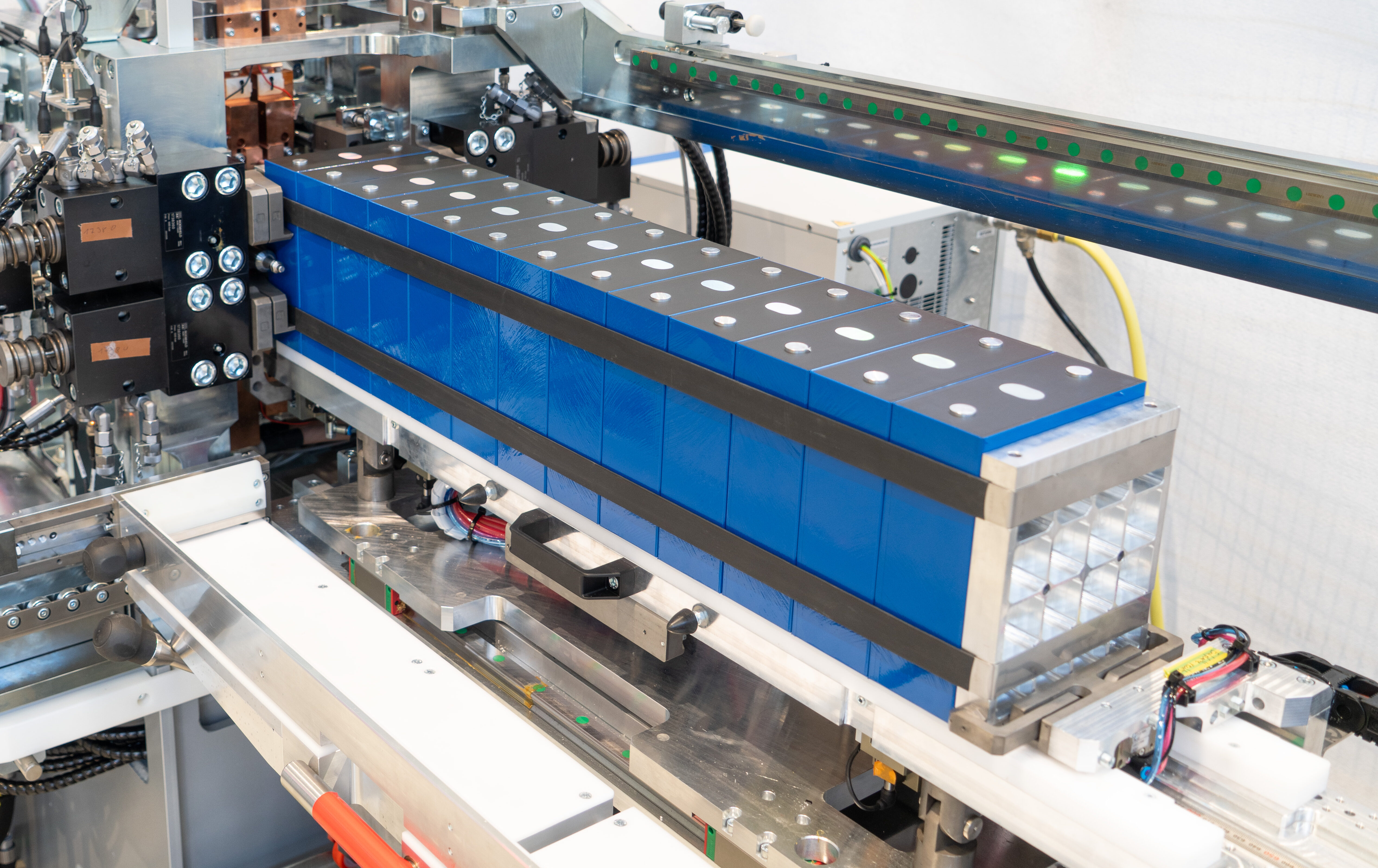

BMe strap für eine sichere und zuverlässige BESS-Modulproduktion

Das Herzstück des Systems ist das Widerstandspunktschweißen, das starke und langlebige Verbindungen ermöglicht. Kombiniert mit präziser Parametersteuerung und einem hohen Automatisierungsgrad sorgt das BMe-Band für stabile und gleichbleibende Qualität durch kontrollierte und wiederholbare Prozesse sowie kurze Zykluszeiten. Damit eignet es sich ideal für die automatisierte Groß- und Mittelserienproduktion.

Kontakt

Kommen wir in Kontakt

Rosendahl Nextrom ist weltweit führend bei der Herstellung von Anlagen für die Batterie-, Kabel und Glasfaserindustrie.

Wir verbinden die Bedürfnisse unserer Kunden mit neuester Technologie und Innovation. Präzision, Langlebigkeit, Know-how und Kooperation sind unsere Kernwerte.