why is AGM their choice?

Ron Miksiewicz erläutert in einem Interview, warum East Penn sich für die AGM-Technologie entschieden hat. Wegen ihrer Zuverlässigkeit, Leistungsfähigkeit und zukunftsfähigen Energielösungen.

Können Sie kurz Ihre Geschichte in der AGM-Batterieproduktion schildern?

Ron: Wir begannen vor fast 40 Jahren mit der Entwicklung von ventilgeregelten, verschlossenen AGM-Batterien und starteten kurz darauf die Kleinserienproduktion in unserem Wartungsgebäude, in einem Bereich, den wir „Pilotanlage“ nannten.

Die meisten dieser Batterien wurden für den Rollstuhl-/Elektromobilitäts- und Schifffahrtsmarkt produziert, wo geflutete Batterien viele Jahre lang dominierten. Doch ein neuer Trend zu verbesserter Produktleistung, höherer Zyklenlebensdauer und reduziertem Wartungsaufwand zeichnete sich ab. In der Anfangsphase lernten wir viel darüber, was funktionierte und was nicht. Wir nutzten diese Erkenntnisse und bauten kontinuierlich darauf auf. Unser Ingenieurteam unter der Leitung von Bob Flicker eignete sich durch unsere Branchen-partnerschaften, die Teilnahme an Fachkonferenzen und die enge Zusammenarbeit mit Material- und Ausrüstungslieferanten umfassendes Wissen über diese neue Technologie an, um unsere Kompetenzen zu erweitern. Wir stellten außerdem neue Talente ein, um unser Know-how und unsere Fähigkeiten auszubauen. All dies, kombiniert mit einer positiven Einstellung und einem hervorragenden Führungs-team mit Fokus auf Produktqualität und Markt-durchdringung, ermöglichte es uns, dieses Geschäft über die meisten Produktlinien hinweg auszubauen.

Wie hat sich Ihre Produktion für die Hauptversammlung in den letzten Jahren entwickelt?

Ron: Angesichts des jüngsten Branchenwachstums und der Marktchancen für AGM-Batterien haben wir unsere AGM-Produktion in den letzten Jahren deutlich ausgebaut. Ohne zu sehr ins Detail zu gehen, würde ich sagen, dass wir mit den veröffentlichten Branchenzahlen zur Marktdurchdringung und zum Absatz von AGM-Batterien Schritt halten. Am besten lässt sich das wohl so erklären: Vor 15 Jahren produzierten wir alle von uns verkauften AGM-/Gel-Batterien in einem einzigen Werk. Heute fertigen wir AGM-Batterien in mehreren Werken, und die Produktion ist mittlerweile Standard. Viele unserer Prozesse sind integriert, sodass die Produktion von AGM- und Nassbatterien parallel möglich ist. Da sich die Bedürfnisse unserer Kunden verändert haben, ist Flexibilität in der Fertigung für uns extrem wichtig geworden.

Es ist wichtig,

bei den Bemühungen zur Kostenoptimierung sorgfältig zu bleiben und die Effizienz und Produktqualität zu verbessern.Ron Miksiewicz

Sr. VP Mfg. Support Services

Welche größten Veränderungen beobachten Sie bei der Marktnachfrage nach AGM-Batterien?

Ron: In den USA verzeichnen wir eine steigende Nachfrage im Ersatzteilmarkt. Viele Erstausrüster/ Automobilhersteller haben bereits vor einigen Jahren auf AGM-Batterien umgestellt.

Diese Batterien befinden sich mittlerweile im ersten oder sogar zweiten Austauschzyklus. Einige Erstausrüster verwenden zwei AGM-Batterien, um den Strombedarf ihrer Fahrzeuge zu decken, sodass das Wachstum in diesem Bereich beträchtlich ist. Unsere AGM-Produkte für Notstromversorgungen (USV, stationäre Anlagen, Telekommunikation usw.) sind natürlich schon seit 5, 10 und sogar 20 Jahren im Einsatz, und wir beobachten ähnliche Trends, einschließlich neuer Batteriesysteme für 5G/6G. Die Anwendungsbereiche für Blei-AGM-Batterien wachsen stetig, und wir sind bestens aufgestellt, um die Marktnachfrage zu bedienen.

Der Hauptcampus befindet sich in Lyon Station, Pennsylvania.

AGM am Markt

Warum, glauben Sie, tendieren die Hersteller eher zu AGM-Batterien als zu herkömmlichen gefluteten batterien?Ron: Unsere Kunden wünschen sie sich. Darüber hinaus haben sich diese Produkte über die Jahre weiterentwickelt. Die Branche hat sich gut angepasst, mit neuen Materialien, chemischen Verfahren und Fertigungsmöglichkeiten. Wir alle haben als Branche viel gelernt. In der Anfangszeit der AGM-Batterien hemmten schwankende Qualität und hohe Kosten ihr Wachstum.

Heute gibt es eine robustere und umfassendere Lieferantenbasis als je zuvor, die ausgefeilte Prozesse und Anlagen zur Verbesserung der Produktkonsistenz entwickelt hat. Beispielsweise zeigt die aktuelle „Failure Mode Study“ von BCI 2025, dass AGM-Batterien eine längere Lebensdauer als herkömmliche geflutete Batterien haben, wobei ein Teil der längeren Lebensdauer auf den Einbauort der Batterie im Fahrzeug zurückzuführen sein kann.

Was unterscheidet die Produktion von AGM-Batterien aus fertigungstechnischer Sicht von der herkömmlichen Blei-Säure-Batterieproduktion bzw. welche Herausforderungen stellen sie dar?

Ron: Die Materialien und die erforderliche Präzision sind entscheidend. Wir müssen den Prozess in jeder Hinsicht präzise steuern. Die Zellen werden exakt komprimiert. Plattendicke, Pastengewichte, Säurevolumen, Endgewicht usw.

Diese Eigenschaften sind bei AGM-Batterien immer wichtiger als bei Nassbatterien. AGM-Batterien gelten als fortschrittliche Blei-Säure-Batterien, und die Qualitätsansprüche unserer Kunden sind bei diesen Batterien besonders hoch.

Was sind die wichtigsten Faktoren für die Sicherstellung von Qualität und Konsistenz bei der Herstellung von AGM-Batterien?

Ron: Materialien, Komponenten und Anlagen müssen höchste Qualität und Leistungsfähigkeit aufweisen, um fortschrittliche AGM-Batterien herzustellen. Die Maschinen müssen präzise eingerichtet und ordnungsgemäß gewartet werden. Maschinenbediener müssen bestens geschult sein und Verantwortung für ihre Anlagen und die Qualität ihrer Produkte übernehmen. Wir haben das Glück, bei East Penn großartige Mitarbeiter zu haben und mit Maschinenbauunternehmen wie BM-Rosendahl zusammenzuarbeiten, die unsere Anforderungen verstehen und uns mit den besten Anlagen ausstatten, um unsere Ziele zu erreichen.

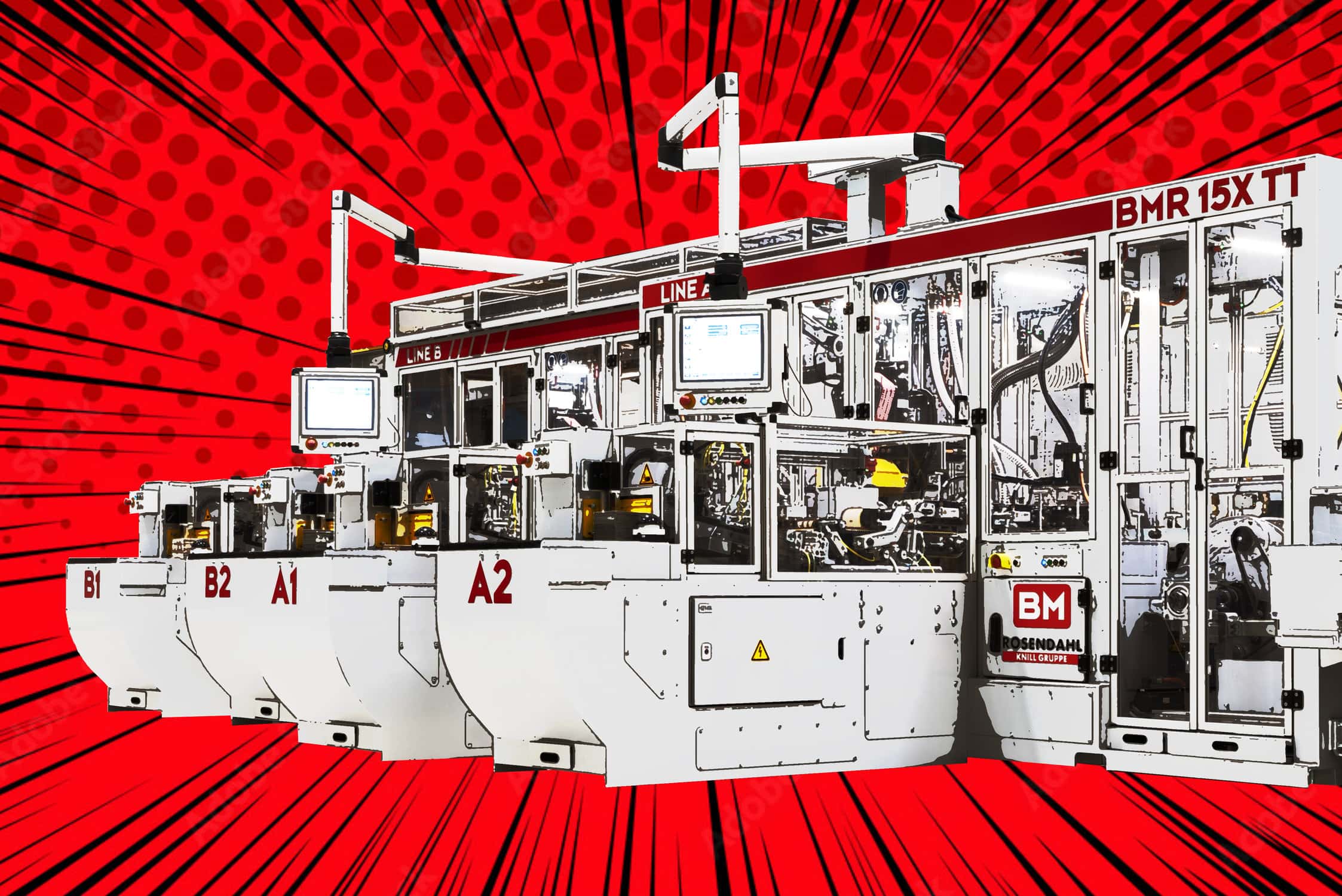

BM-Rosendahl

war bereit, uns zu helfen,

indem sie etwas Neues entwarfen,

um unsere Anforderungen und

Produktionsziele zu erfüllen.

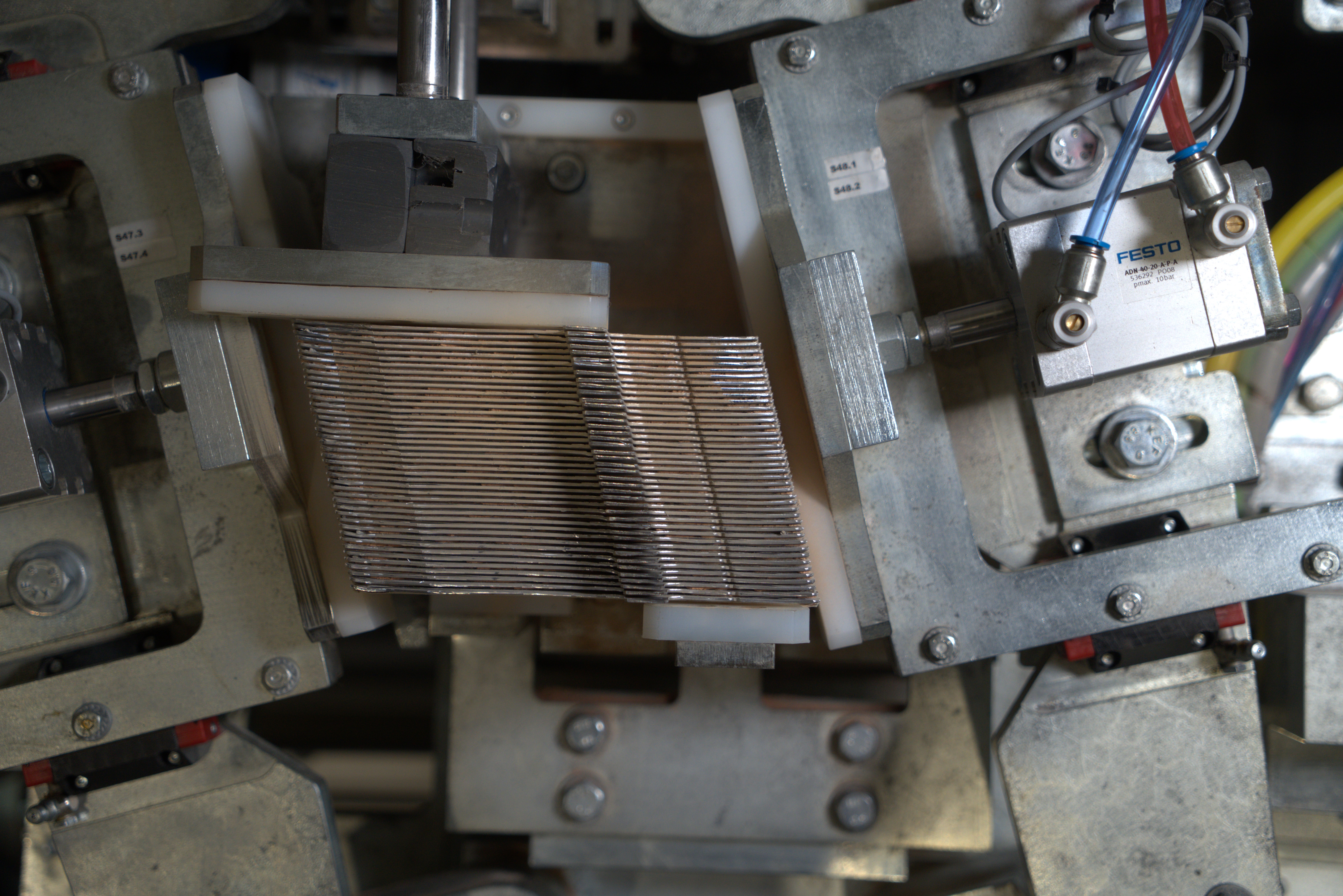

Wir haben kürzlich die neue Stack Breaking Unit eingeführt, die verklebte Platten vor dem Eintaschen schonend trennt. Wie wirkt sich diese Technologie auf die Effizienz oder Qualität Ihres Eintaschungsprozesses aus?

Ron: Der neue Stack Breaker wird die größten Auswirkungen auf unsere BMR Bediener haben. Derzeit müssen die Operator die verklebten Plattenstapel manuell handhaben, bevor sie diese in die Plattenzuführungsschienen der Maschine einlegen können.

Dieses neue Verfahren wird diesen Arbeitsschritt überflüssig machen. Die Operator verbringen weniger Zeit mit dem Hantieren der Platten und haben dadurch mehr Zeit, die Maschine effizient und mit weniger Stillständen am Laufen zu halten.

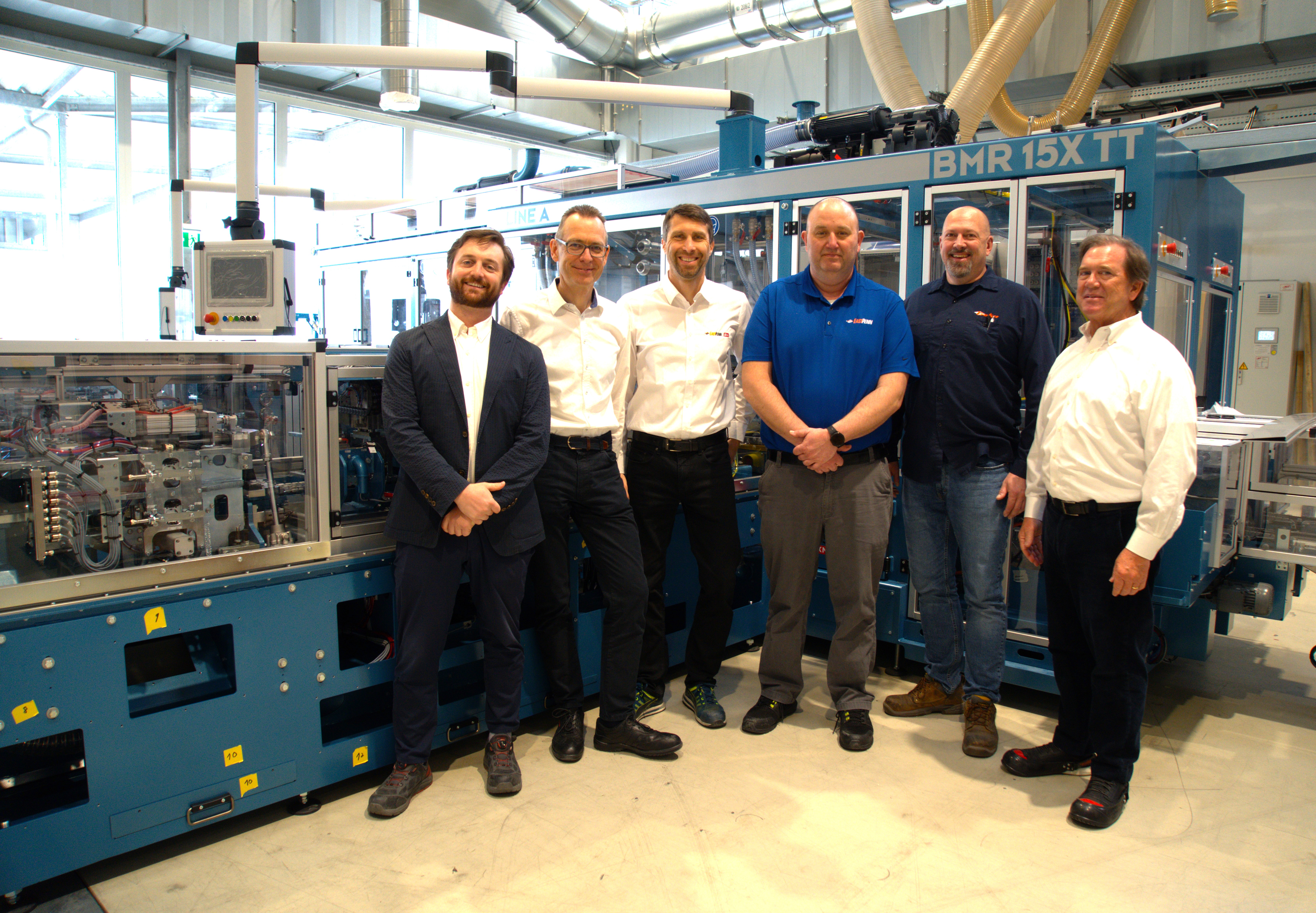

von links nach rechts: Christopher Glascock jr, Richard Jonach, Mario Semmler, Kevin Rutch, Derek Knerr, Christopher Glascock sr.

Skalierbarkeit und Automatisierung

Glauben Sie, dass diese Art von Innovation einen bedeutenden Unterschied für die zukünftige Skalierbarkeit oder Automatisierung der Produktion ausmachen wird?

Ron: Sobald die Automatisierung der Plattenvorbereitung beginnt, sehe ich die nächsten Automatisierungsschritte schon vor mir. Unser Ziel ist es, effizienter zu werden und die Arbeit sicherer und einfacher zu gestalten. Natürlich müssen wir unsere Mitarbeiter weiterbilden, damit sie die zukünftige Automatisierung besser verstehen und damit arbeiten können. Das sind spannende Zeiten!

Was sehen Sie als die größten Herausforderungen – und Chancen – für die AGM-Batterieproduktion in den nächsten 5–10 Jahren?

Ron: Es wird viel über AGM-Batterien und deren Wachstum in den USA gesprochen. Wie bereits erwähnt, setzen OEMs weiterhin auf hochwertige AGM-Batterien für ihre Neu- und Austauschfahrzeuge. Der Ersatzteilmarkt (Händler, Autoteilehändler usw.) sieht darin eine Chance, was das Wachstum und den Absatz von AGM-Batterien weiterhin maßgeblich beeinflussen wird.

Eine Herausforderung für die Branche und unsere Zulieferer besteht darin, mit dem Wachstum im AGM-Bereich Schritt zu halten und flexibel genug zu sein, um die Nachfrage sowohl nach Nassbatterien als auch nach AGM-Batterien zu decken. Eine weitere Herausforderung wird für einige die Investition in AGM-Anlagen und die damit verbundenen Produktionsumstellungen sein. AGM ähnelt zwar Nassbatterien, unterscheidet sich aber so stark, dass neue Anlagen, fortgeschrittene Schulungen sowie eine präzisere Verarbeitung und mehr Liebe zum Detail erforderlich sind. Wir müssen unsere Werke weiter automatisieren, um diese Herausforderungen zu meistern.

Materialien, Komponenten und Ausrüstung müssen höchsten Qualitäts- und Leistungsstandards entsprechen.

Wie sehen Sie die zukünftige Rolle von Automatisierungs- und Ausrüstungslieferanten als Reaktion auf diese Branchenveränderungen?

Ron: Wir müssen weiterhin konsequent an der Verbesserung der Effizienz und Qualität unserer Produkte arbeiten, um den sich ständig wandelnden Bedürfnissen unserer Kunden gerecht zu werden.

BM-Rosendahl und zahlreiche andere Zulieferer müssen bereit sein, ihre Reaktionszeiten zu verkürzen, spezialisierte Entwicklungs- und Konstruktionsunterstützung zu leisten und KI sowie fortschrittliche Automatisierungstools einzusetzen, um diesen neuen Herausforderungen und Veränderungen in unserer Branche zu begegnen.

Wussten Sie, dass ...?

etwa jede vierte in den USA und Kanada verkaufte Batterie in Werken in Lyons Station, Pennsylvania oder Corydon, Iowa hergestellt wird? Diese treiben Autos, Sattelzüge, Motorräder, Rasenmäher, Geländefahrzeuge, Golfwagen, Rollstühle, Boote, Gabelstapler, Bergbaufahrzeuge, Lokomotiven, Solaranlagen, Windkraftanlagen, Telekommunikationssysteme, Kabelfernsehnetze, Rechenzentren und vieles mehr an.

Kontakt

Kommen wir in Kontakt

Rosendahl Nextrom ist weltweit führend bei der Herstellung von Anlagen für die Batterie-, Kabel und Glasfaserindustrie.

Wir verbinden die Bedürfnisse unserer Kunden mit neuester Technologie und Innovation. Präzision, Langlebigkeit, Know-how und Kooperation sind unsere Kernwerte.